La empresa estatal VENG desarrolló un fatigómetro digital para reemplazar el dispositivo electromecánico importado que se utiliza en el avión Pampa, fabricado por FADEA. El equipo permite saber si es necesario realizar un mantenimiento preventivo de la estructura a partir del monitoreo sobre el desgaste producido por el comportamiento en vuelo.

La empresa estatal VENG desarrolló un fatigómetro digital para reemplazar el dispositivo electromecánico importado que se utiliza en el avión Pampa, fabricado por FADEA. El equipo permite saber si es necesario realizar un mantenimiento preventivo de la estructura a partir del monitoreo sobre el desgaste producido por el comportamiento en vuelo.

Los entrenamientos de pilotos de combate muchas veces llevan a los aviones hasta el límite de su capacidad, ya sea en maniobras evasivas o en aterrizajes duros durante las pruebas. Estas exigencias pueden dejar secuelas en la estructura del avión, especialmente en la unión de las alas con el fuselaje, que muchas veces son difíciles de apreciar en el proceso de mantenimiento de rutina pero pueden tener consecuencias muy graves sobre la vida del avión y el piloto.

Para registrar estas exigencias se usa un dispositivo llamado fatigómetro, que permite medir las fuerzas G –medida de aceleración en la que 1 G es considerada como la gravedad estándar– a las que es sometido el avión, para que luego pueda ser evaluado por el equipo de mantenimiento y decidir si es necesario realizar revisiones preventivas o reemplazar piezas, y así mejorar la seguridad y el rendimiento del avión.

Por diseño, el Pampa puede soportar seis fuerzas G positivas y tres negativas. Por ejemplo, esto hace que durante esas maniobras el cuerpo de un piloto de 80 kilos pese 480 kilos. Se trata de pruebas extremas que solo puede soportar un piloto con mucho entrenamiento y que suelen darse en prácticas de combate.

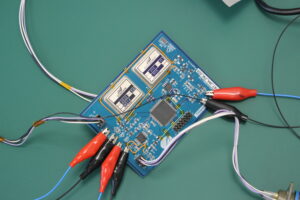

Proceso de integración del fatigómetro en el Laboratorio de Espacializacion y aseguramiento (LEA) de la CONAE en Córdoba. Foto: VENG.

Proceso de integración del fatigómetro en el Laboratorio de Espacializacion y aseguramiento (LEA) de la CONAE en Córdoba. Foto: VENG.

El Pampa es un avión diseñado y fabricado en la Argentina, destinado al entrenamiento de combate con capacidad liviana de ataque a tierra. Todos los años se producen entre una y dos unidades y tiene potencial para ser exportado. Uno de los problemas que presenta su fabricación es que gran cantidad de sus componentes son importados, por lo que se busca nacionalizar sus componentes para bajar su costo en dólares.

En este caso, el fatigómetro fue encargado a VENG, la empresa de servicios y desarrollos de alto valor agregado que fue creada con el objetivo de desarrollar el vehículo espacial Tronador. La empresa tiene experiencia en sistemas espaciales pero con este proyecto pudo sumar capacidades en aeronáutica y desarrolló un producto que puede vender a cualquier fabricante de aviones del mundo.

El Pampa es un avión diseñado en la Argentina, fabricado en FADEA y destinado al entrenamiento de combate con capacidad liviana de ataque a tierra. Foto: FADEA.

El Pampa es un avión diseñado en la Argentina, fabricado en FADEA y destinado al entrenamiento de combate con capacidad liviana de ataque a tierra. Foto: FADEA.

Uno de los requerimientos que tenía FADEA, la constructora del Pampa, era que el dispositivo tuviera características físicas similares al anterior para que pudiera ser intercambiado sin realizar ninguna adaptación. A la vez, se requería que tuviera una actualización de la tecnología, de los años 90.

El fatigómetro desarrollado por VENG consta de dos placas electrónicas: una placa sensora y una placa principal que procesa los datos, define parámetros, los organiza, guarda y comunica con el avión. Aunque el sensor mide aceleración en tres dimensiones, el equipo de mantenimiento del Pampa necesita solo las mediciones en una dimensión y un vector de fuerzas en otra, por lo que el fatigómetro debe hacer los cálculos para obtener estos resultados.

El sensor es adquirido en el exterior y se trata de un chip integrado con un componente piezoeléctrico de alta sensibilidad, que cuenta con certificación para uso militar y que ha mejorado mucho la sensibilidad que tenía el sensor que se usaba en el Pampa.

El encargado de liderar el desarrollo es Jonatan Santarelli, ingeniero aeronáutico y responsable de la Oficina de Gestión de Proyectos de la Gerencia de Gestión Integrada de VENG, quien habló con TSS horas antes de viajar a la FIDAE, la exposición internacional de aviación: “El proyecto demandó de tres a cuatro meses de diseño, todo durante la cuarentena, lo cual fue una experiencia interesante porque pudimos trabajar entre varias disciplinas de manera forma remota. Fue un trabajo colaborativo, también con FADEA. Después de la CDR (revisión crítica del diseño), tuvimos un par de meses en las que tuvimos que hacer la compra de los componentes electrónicos, que no fue sencilla. Posteriormente empezó la etapa de producción y en junio del año pasado iniciamos la etapa de clasificación, que duró seis meses, con una batería de ensayos, y terminamos en diciembre con toda la documentación presentada a FADEA, y en los primeros días de marzo nos llegó la certificación –de la Dirección General de Aeronavegabilidad Militar Conjunta (DIGAMC)– para la producción en serie, que es lo que estamos haciendo actualmente”.

El contrato con FADEA es para la provisión de diez fatigómetros que se usarán para instalar en los aviones nuevos que están en línea de producción, pero también se podrían instalar en aviones que ya están en vuelo hoy. VENG podría fabricar todos lo que se le demandaran sin mayor inconveniente. El dueño de la propiedad intelectual es VENG, por lo que podría ofrecer este producto a cualquier cliente. Es cierto que el producto se diseñó teniendo en cuenta las necesidades específicas de FADEA por lo que ha sido muy personalizado, pero también se podría adaptar a un nuevo cliente.

“La certificación es la etapa más linda para los que nos gusta esto porque al dispositivo se lo hace vibrar, se lo expone a altas temperaturas y se lo fuerza al máximo. Su ubicación es adentro del fuselaje, en la panza, adonde está el tren de aterrizaje. Nosotros lo hicimos siempre pensando para el Pampa, pero se puede usar en cualquier otro avión”, contó Santarelli. La placa sensora no tiene mucha diferencia con el acelerómetro que se puede encontrar en un celular pero la diferencia está en que su funcionamiento está asegurado en diferentes rangos de temperatura, vibración y aceleración.

“El valor más importante es la certificación y los ensayos que atravesamos para conseguirla. Tuvimos que cumplir requerimientos de presión, lo cual es nuevo para VENG porque es el primer proyecto formal con FADEA en el ámbito aeronáutico, ya que venimos del campo aeroespacial. Por ejemplo, nosotros nunca encaramos problemas con niebla salina porque en el espacio no existe ese problema, entonces tuvimos que aprenderlo. También hubo ensayos ambientales (niebla, polvo, salinidad) en los que se comprobó hermeticidad y de alimentación eléctrica, para que no haya ruido hacia la fuente del avión ni viceversa. Y hubo ensayos sobre el software, que es de diseño propio y que es un gran cambio con lo que había antes, mientras que el nuestro tiene una interfaz gráfica muy amable”, explicó Santarelli. Y agregó: “Después de un año y medio de proyecto podemos decir que estamos muy contentos de tener un dispositivo funcionando. El objetivo secundario fue generar nuevas capacidades en nuestra empresa, porque FADEA nos pasó un montón de conocimiento, nos sirvió mucho y lo mismo fue para ellos”.

Fuente: Agencia TSS – Por Matías Alonso